En el cas de línies d'aire o de raig prop de l'entrada de goma depeces modelades per injecciódurant la producció, es pot fer referència a l'anàlisi següent per comparar i millorar.Entre ells, reduir la velocitat d'injecció és el mitjà principal per millorar el problema de les línies d'injecció i les línies d'aire, i el segon és comprovar si la mida de l'entrada de goma de la peça d'emmotllament per injecció és massa petita o massa prima.Cuinar bones matèries primeres és l'acció bàsica per garantir la producció, i s'ha de fer bé.

Hi ha algunes diferències en l'aspecte de les línies d'aire d'entrada de cola i les línies de raig causades per diversos motius.Presteu més atenció a l'observació en moments habituals, la qual cosa pot accelerar l'anàlisi i la solució dels problemes.

Si les matèries primeres perPCla producció s'ha cuit completament, o hi haurà línies d'aire o de brot a l'entrada d'aigua, s'han de tenir en compte els factors següents:

1. La velocitat d'injecció de cola de primer nivell és massa ràpida.Aquest és el motiu principal de la marca d'aire en entrar a l'aigua.Provoca corrents de Foucault greus quan l'adhesiu fos a la cavitat, donant lloc a una marca d'aire remolí.Per tant, això és el primer que ha de tenir en compte el maniobrador i intentar reduir la velocitat.

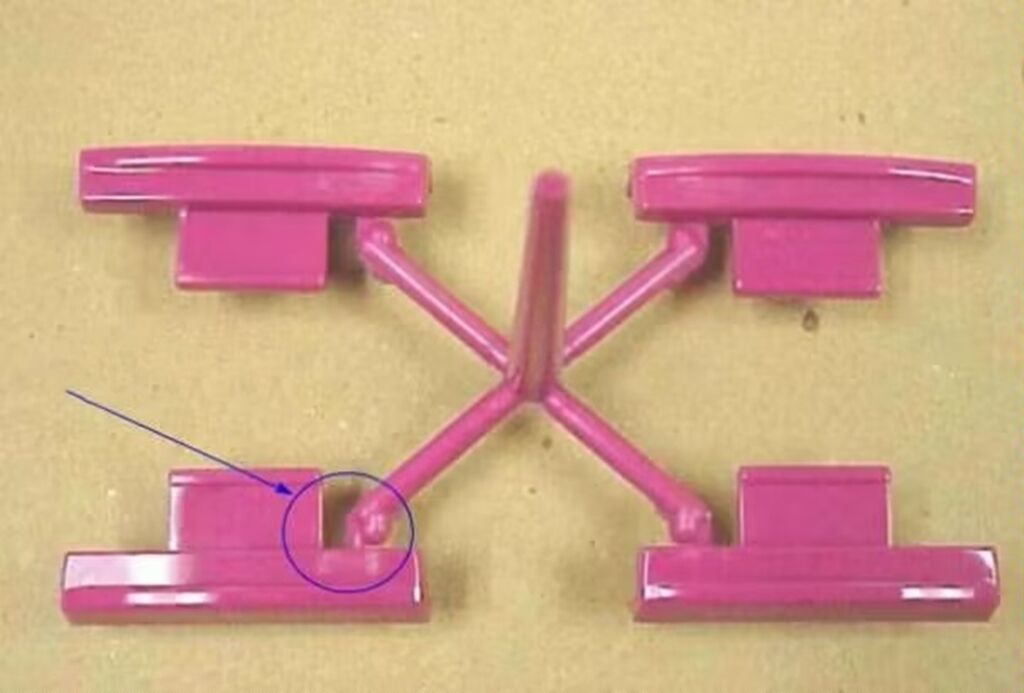

2. L'entrada de goma és massa prima o massa prima, que també és un factor important per provocar marques d'aire i trets.Com que l'entrada de cola és massa petita o massa prima, inevitablement provocarà que la velocitat d'injecció de cola de la cola fosa que entra a la cavitat del motlle sigui massa ràpida, donant lloc a línies de raig i línies d'aire, que també són la causa de les línies de serp.Per tant, si el problema no es pot eliminar encara que la velocitat s'hagi reduït a un nivell inferior, cal considerar si l'entrada d'aigua és massa fina o massa fina, com ara menys de 0,5 mm o menys.

3. Com més gruixut sigui el gruix de la paret de la peça d'emmotllament per injecció a l'entrada de goma, més fàcil serà produir arrugues d'aire, com ara més de 4 mm.Com que com més gruixut és el gruix de la paret, més fàcil és generar corrents de Foucault quan l'adhesiu de fusió entra a l'entrada d'aigua, donant lloc a la generació d'ondes d'aire.En aquest cas, de vegades és difícil eliminar la ondulació de l'aire augmentant l'entrada d'aigua i reduint la velocitat.En aquest moment, és millor canviar l'entrada de goma a un lloc amb un gruix de paret més prim, com ara un lloc per sota de 3 mm.

4. Com més brillant sigui la superfície de lamotllecavitat, és a dir, com més brillant sigui la superfície de la peça d'emmotllament per injecció, més fàcil és produir arrugues d'aire.Si la peça d'emmotllament per injecció és massa brillant, es revelaran lleugeres línies d'aire.

5. Si la temperatura de l'adhesiu fos o del motlle és massa baixa, les peces modelades per injecció també tindran les línies d'injecció provocades pel gel, acompanyades de les línies d'aire silenciada.

6. Per a les matèries primeres que són fàcils de cremar, si la temperatura de fusió és massa alta, es produirà la ondulació de l'aire causada per massa gas de descomposició.

7. S'ha de confirmar la qualitat de la cola.La contrapressió del material de PC s'ha d'establir a 10 bar ~ 25 bar.La velocitat de fusió de la cola s'ha d'establir a velocitat mitjana.L'extracció de la cola no ha de ser massa llarga.En cas contrari, si es bombeja aire al canó de la pistola, el producte tindrà esprai.La carrera d'extracció de la cola s'ha de configurar segons la part posterior.Com més gran sigui la contrapressió, més llarga serà la carrera d'extracció de cola, generalment 2 mm ~ 10 mm.

8. La temperatura del broquet és massa alta o massa baixa.Si és massa alt, la goma del broquet es descompondrà i produirà línies d'aire;Massa baixa, la injecció no és suau, formant línies de raig o impressió offset en fred.

Hora de publicació: Oct-25-2022