Les línies de soldadura són les més comunes entre molts defectesproductes modelats per injecció.A excepció d'algunes peces modelades per injecció amb formes geomètriques molt simples, les línies de soldadura es produeixen a la majoria de peces modelades per injecció (generalment en forma de línia o ranura en forma de V), especialment per a productes grans i complexos que requereixen l'ús de motlles multiporta. i insercions.

La línia de soldadura no només afecta la qualitat de l'aspecte de les peces de plàstic, sinó que també afecta les propietats mecàniques de les peces de plàstic, com ara la resistència a l'impacte, la resistència a la tracció, l'allargament a la ruptura, etc. A més, la línia de soldadura també té un impacte greu en el disseny del producte i la vida útil de les peces de plàstic.Per tant, s'ha d'evitar o millorar tant com sigui possible.

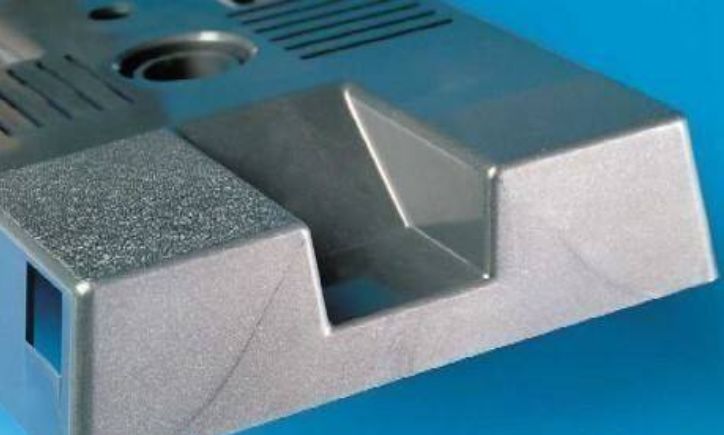

Les principals causes de la línia de soldadura són: quan el plàstic fos es troba amb la inserció, el forat, la zona amb un flux discontinu o l'àrea amb un flux de material d'ompliment interromput a la cavitat del motlle, convergeixen múltiples foses;Quan es produeix l'ompliment d'injecció de la porta, els materials no es poden fusionar completament.

(1) Temperatura massa baixa

Les propietats de derivació i convergència dels materials fosos a baixa temperatura són pobres i les línies de soldadura són fàcils de formar.Si les superfícies internes i externes de les peces de plàstic tenen línies fines de soldadura a la mateixa posició, sovint es deu a una soldadura deficient causada per la baixa temperatura del material.En aquest sentit, la temperatura del barril i el broquet es pot augmentar adequadament o es pot ampliar el cicle d'injecció per augmentar la temperatura del material.Al mateix temps, s'ha de controlar la quantitat d'aigua de refrigeració que passa pel motlle i augmentar adequadament la temperatura del motlle.

(2)Motlledefectes

Els paràmetres d'estructura del sistema de gating del motlle tenen una gran influència en la fusió del flux, perquè la mala fusió és causada principalment per la derivació i la confluència del flux.Per tant, s'ha d'adoptar el tipus de porta amb menys desviament en la mesura del possible i la posició de la porta s'ha de seleccionar raonablement per evitar la velocitat d'ompliment inconsistent i la interrupció del flux del material d'ompliment.Si és possible, s'ha de seleccionar una porta de punt, perquè aquesta porta no produeix múltiples fluxos de material i els materials fosos no convergiran des de dues direccions, de manera que és fàcil evitar les línies de soldadura.

(3) Escapament de motlle deficient

Quan la línia de fusió del material fos coincideix amb la línia de tancament o calafat del motlle, l'aire impulsat per múltiples corrents de material a la cavitat del motlle es pot descarregar des de la bretxa de tancament del motlle o del calafat;Tanmateix, quan la línia de soldadura no coincideix amb la línia de tancament o calafat del motlle, i el forat de ventilació no s'ajusta correctament, l'aire residual a la cavitat del motlle impulsat pel material de flux no es pot descarregar.La bombolla es força a alta pressió i el volum disminueix gradualment i finalment es comprimeix en un punt.Com que l'energia dinàmica molecular de l'aire comprimit es converteix en energia tèrmica a alta pressió, augmenta la temperatura al punt de recollida del material fos.Quan la seva temperatura és igual o lleugerament superior a la temperatura de descomposició de la matèria primera, apareixeran punts grocs al punt de fusió.Si la temperatura és molt superior a la temperatura de descomposició de les matèries primeres, apareixeran punts negres al punt de fusió.

(4) Ús inadequat de l'agent d'alliberament

Massa agent d'alliberament o tipus incorrecte provocarà línies de soldadura a la superfície de les peces de plàstic.En l'emmotllament per injecció, una petita quantitat d'agent d'alliberament s'aplica generalment de manera uniforme només a les peces que no són fàcils de desemmotllar, com ara fils.En principi, la quantitat d'agent d'alliberament s'ha de reduir tant com sigui possible.

Hora de publicació: 04-nov-2022